|

| ЗВОНИТЕ +38 (067) 460-27-20 |

|

Статьи

|

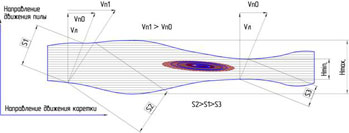

Умному производителю- умную пилорамуБольшинство опытных деревообработчиков знают: - правильно заточенная и разведенная пила – одно из главных условий качественной работы ленточно-пильного станка. Однако нередки случаи, когда станок исправен, заточка и разводка пилы выполнены правильно, а распил время от времени получается либо волнообразный, либо вообще не получается (пила «ныряет»). Особенно часто это происходит при переработке неоднородного леса, содержащего большое количество сучков либо имеющего существенный перепад диаметра по длине, а также твердых пород древесины или мерзлых бревен. Трудность получения качественного распила в перечисленных случаях связана с тем, что пила в процессе резания, подвергается воздействую деформирующих усилий. В нормальном режиме резания деформирующие усилия не превышают предела устойчивости пилы, и резание происходит линейно. В противном случае, хорошего распила получить не удается. К сожалению, устойчивость пилы на ленточнопильном станке обеспечивается только собственной жесткостью пилы и усилиями поддерживающих роликов. Для данной модели станка ее можно изменить только в небольших пределах натяжением пилы. Зато деформирующие усилия зависят от множества факторов и могут значительно изменяться в процессе резания, при этом для них характерна непосредственная зависимость от скорости подачи пильного механизма V п, больше скорость – больше деформирующие усилия. Оперативно влиять на величину усилий резания, а значит и деформирующих усилий, можно только изменяя скорость подачи. Тогда, для получения качественного распила, она должна меняться в зависимости от изменяющихся вдоль заготовки условий резания таким образом, чтобы не превышать некоторой пороговой скорости V п. max. в каждый момент времени. Рассматривая процесс распила в плане, можно увидеть, что каждый зуб пилы перемещается в заготовке в направлении являющимся результатом сложения двух направлений движения. Движения вдоль линии распила вместе с кареткой со скоростью подачи V п. и движения перпендикулярного линии распила вместе с пилой с линейной скоростью V л. При этом длина пути S , проходимого зубом в заготовке, зависит только от ширины заготовки Н и скорости подачи каретки V п (скорость V л постоянна), рисунок 1.

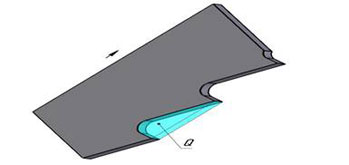

Рисунок 1. Перемещаясь в заготовке, зуб выбирает и выносит за пределы заготовки часть древесины в виде опилок. До выхода зуба из заготовки, выбранные опилки располагаются в пространстве заключенном между фронтальной поверхностью рассматриваемого зуба и тыльной поверхностью впереди идущего зуба и занимают объем Q рисунок 2. Из рисунка 1 видно, что с ростом скорости подачи каретки V п. или с увеличением ширины заготовки, увеличивается длина пути S проходимого зубом в заготовке, а значит и количество выбранных ним за проход опилок.

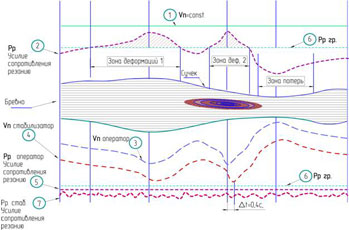

Рисунок 2. Теперь можно примерно, с достаточной для наших рассуждений точностью определить пороговую скорость подачи каретки V п. max. До тех пор, пока объем выбранных зубом опилок меньше объема межзубовой впадины, распил происходит линейно. Но когда объем выбранных зубом опилок начинает его превышать, начинаются неприятности. Не вмещающиеся в объем межзубовой впадины опилки, выдавливаются в зазоры между плоскостью пилы и заготовкой. При этом возникают значительные усилия деформации, действующие по нормали к плоскости пилы в непредсказуемом направлении (вверх или вниз). Один раз возникшая деформация пилы становится прогрессирующей, поскольку все силы, воздействующие на пилу, приложены относительно точек опоры расположенных на задней кромке пилы (буртики поддерживающих роликов). Теперь уже ничто не может спасти данный распил и единственный выход – осторожно, с выключенным приводом пильного механизма извлечь пилу из заготовки и попытаться повторно выполнить распил на другой высоте, а испорченной доской пополнить склад отходов. Хорошо еще, если описанный процесс вовремя замечен оператором и не приводит к порыву пилы. Все выше сказанное хорошо согласуется с практикой при распиле мягких пород леса. При распиле твердых пород древесины или мерзлого леса все еще хуже. До заполнения межзубного пространства опилками дело может и не дойти. В этом случае главный дестабилизирующий фактор – усилие резанья. Как только оно превышает предел устойчивости пилы, все опять происходит по тому - же сценарию. Помня, что единственный регулируемый параметр в процессе распила - это скорость подачи каретки видим, главная и единственная причина нелинейности распила - превышение скорости подачи пильного механизма пороговой V п. max . Как же бороться с этой проблемой? Многие известные производители деревообрабатывающего оборудования решают эту проблему, что называется «в лоб». Применяются пильные механизмы больших размеров с пилами шириной 100?120мм, с большой высотой зуба, приводимые в движение электродвигателем мощностью 18?30кВт. Такой пильный механизм имеет предел устойчивости с запасом и попросту «не замечает» неоднородностей распиливаемой заготовки. Применение таких пилорам оправдано, когда перерабатываются большие объемы крупногабаритного леса. Однако в условиях среднего производства, когда перерабатывается разнокалиберный лес, рентабельность применения мощных станков весьма сомнительна, особенно в условиях растущих требований к энергосбережению. В этой ситуации наиболее приемлемы пилорамы среднего класса с одной лишь оговоркой. Эксплуатировать их должны квалифицированные операторы, иначе не избежать брака, частых порывов пилы и, как следствие, снижения производительности. Опытный оператор соразмерно снижает скорость подачи на «тяжелых» участках заготовки и добавляет на «легких», вовремя снимает пилу для заточки и многое другое. Вот только, где их набрать опытных? Работа то, не из легких. Заменить такого оператора, а правильнее сказать, снизить требования к нему, призван электронный стабилизатор усилия резания (далее СУР) разработанный на НПО «Магр» и устанавливаемый на серийном ленточнопильном станке СЛП – 6,5 в комплекте с электронной линейкой. Работу электронного стабилизатора усилия резания иллюстрирует рисунок 3. На рисунке в плане изображена произвольно «корявая» заготовка с сучком. В верхней части показаны изменения усилий резания (кривая 2) вдоль заготовки, в случае распила с постоянной скоростью подачи (прямая 1) с применением обычного механизированного привода подачи каретки. Видно, что усилие резания в этом случае меняется значительно. В широком месте бревна и на сучке (заштрихованные области) оно превышает граничное (прямая 6). При таком распиле, в зонах штриховки гарантирован увод пилы или ее обрыв. В зоне же, где заготовка имеет наименьшую ширину, налицо потери производительности – пилить можно было бы быстрее.

Рисунок 3. В нижней части рисунка показано как регулируют скорость подачи идеальный оператор (кривая 3) и реальный СУР (кривая 4). Кривая 3 является зеркальным отражением кривой 2 относительно продольной оси рисунка. Именно в этом случае усилие резания (прямая 5) будет постоянным в процессе всего распила. Кривая 4 (СУР) повторяет кривую 3, но с небольшим сдвигом по времени ? t . Это связанно с тем, что идеальный оператор предвидит изменения условий резания и заблаговременно изменяет скорость подачи, а СУР работает по факту свершившегося отклонения. Указанное на рисунке время ? t , это максимальное время реакции всей системы стабилизации. По этой же причине усилие резания, выдерживаемое СУР, колеблется в небольших пределах относительно заданного. Сохранение постоянного усилия резания, не превышающего граничного, обеспечивает качественный распил заготовки. Кроме того, очевидно, что в случае работы идеального оператора или СУР, усилие резания может быть выбрано близким к предельному, без риска превысить его, следствие этого - повышение производительности. Еще одно важное преимущество СУР, это возможность контроля и стабилизации тока нагрузки электродвигателя привода пильного механизма. Сотрудники сервисной службы предприятия хорошо знают, как часто его перегружают начинающие, а зачастую, и опытные операторы. Происходит это потому, что на рядовом станке нет ориентира, по которому можно было бы, хотя бы примерно, оценить степень нагрузки электродвигателя привода пильного механизма. Установка режима резания происходит, обычно, интуитивно, а затем корректируется по результату работы. Перегрузка электродвигателя привода пильного механизма, в таких условиях, определяется по запаху горелой изоляции и дыму, т.е. когда двигатель уже вышел из строя. Интерфейс блока управления станка в процессе распила индицирует текущий и заданный токи электродвигателя привода пильного механизма на двух индикаторах, что позволяет контролировать работу СУР и нагрузку электродвигателя. Задавая режим резания, оператор вводит ток нагрузки электродвигателя привода пильного механизма, - он и будет поддерживаться СУР. Кроме того, настраиваемые при наладке параметры могут быть выбраны так, что оператор никак не сможет превысить номинальный ток электродвигателя привода пильного механизма. Поддерживая постоянные усилия резания, СУР контролирует и заточку пилы. По мере затупления пилы, скорость подачи, при распиловке одинаковых заготовок, будет снижаться. Это позволяет оператору, с приобретением некоторого опыта, определить, когда нужно точить пилу. Применение СУР в комплекте с электронной линейкой открывает новые возможности в эксплуатации станка. Когда вертикальное позиционирование с высокой точностью (не более ±0,3мм., типовая ±0,2мм.) выполняет электронная линейка, а горизонтальное перемещение контролируется СУР, напрашивается организация полного автоматического цикла, что и реализовано на станке. Автоматический цикл осуществляется на участке ограниченном двумя переносными горками, что удобно при распиле леса разных размеров. Теперь появляется возможность эксплуатировать два или три станка одной группой операторов. В этом случае оператор, срезав горбыли, задав размер доски и пустив автомат на одном станке, может перейти к другому и повторить установки, пока первый станок распиливает подготовленную заготовку. Процедуру снятия горбылей упрощает лазерный уровень, устанавливаемый на станке, а выбор размера отрезаемых изделий облегчает встроенный «деревянный» калькулятор – стоит только ввести нужную толщину доски, и на индикаторе будет показано количество досок вмещаемых в данную заготовку с учетом толщины пропила. Включение/выключение водяного охлаждения может выполняться автоматически с началом/окончанием пиления или вручную оператором. Столь широкие возможности станка особо привлекательны при распиле ценных пород древесины, когда цена брака высока и требуется повышенная точность и повторяемость изделий. Обычный серийный «Номинал» оснащенный комплектом «ЭЛ+СУР», умнеет на глазах и становится «УМКОЙ». СЛП – 6,5 «УМКА» был впервые показан на выставке «Лесдревмаш – 2005» в г. Киев и вызвал заметный интерес у широкого круга специалистов. Алгоритм работы на «УМКА» прост и не требует от оператора специальных знаний, а параметры настройки и оперативной регулировки хранятся в энергонезависимой памяти блока управления и не теряются при выключении питания станка.

Главный энергетик НПО «ГК МАГР»

Гельперин Александр Исаевич |